铝材可以说是汽车“轻量化”的代名词了,但事实上,除了少数几款车型大量采用了铝材之外(其中最著名的是福特 F 系列皮卡),这种轻质材料通常仅用于在不影响性能的前提下,少量替代一些容易替代、尺寸较小的钢材料结构,从而达到减轻重量或简化工艺流程的目的。

但是,特斯拉(Tesla)已经准备好将铝材在汽车上的应用推上一个新的台阶。Tesla将在新款 Model Y 上采用了一块巨大的一件式压铸铝质后车身底部结构。根据Tesla CEO Elon Musk 的说法,这样使用铝材将是我们在设计和制造上优势的一种体现,也反映了铝材在车辆减重方面的巨大潜力。

Musk素来都是以“满嘴跑火车”而著名,但这次 Model Y 压铸后车身结构的情况与以往有些不同,他对进一步拓展铝材应用的热情得到了相关制造专家的响应。这些专家们认为,Tesla使用和房子一样大的“Giga Press”系列铸造机来生产Model Y, Musk或将再次成为 “改变游戏规则的人”。Harbour Results 制造咨询公司总裁 Laurie Harbour 表示,“这绝对是一种全新的生产方式,这或许就是Elon Musk一直要求他的工程师们要有创造力的价值体现。”

哪儿都能“减”

在今年 4 月份的博客节目“Third Row Tesla”中,Musk 详细介绍了这种全新铸造工艺。今年 5 月初的Tesla 2020 年第一季度财务报告中,Musk 也专门提到了这一点。“当前版本的 Model Y 主要采用了 2 个大型高压压铸铝材结构,它们彼此相互连接,并还有多处与其他部件相连。”他在播客中说,“今年晚些时候,我们将采用一种一件式压铸后车身底部结构,且该结构还将直接集成后保险杆。”

他继续说道,“我们还将对工艺进行不断优化,目前的压铸件必须借助CNC精密数控加工对许多不同的零部件进行处理,并将他们结合起来等一大堆繁琐的工作。但是一件式压铸件将不需要CNC精密数控加工,甚至不需要基准。顺便说一下,我们也是迭代了很多次才达到目前的效果。”

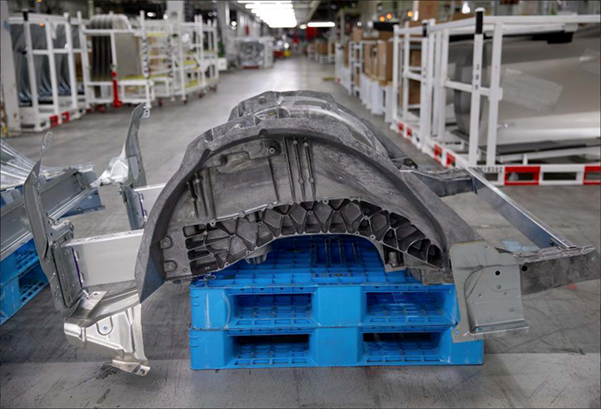

Sandy Munro是 Munro &Associates 公司的CEO,该公司是以经常“拆解”市面上的热门车型并进行非常专业的技术分析而闻名的基准与竞争分析公司,最近他们完成了对TeslaModel Y 的拆解工作。相关视频上传刚刚一个月就累计达到了3,600多万次的浏览。Munro 对 Model Y 采用的两件式铝制车身底部结构印象特别深刻,并在接受SAE《汽车工程》杂志采访时对此大加赞赏。

Munro 表示,目前Tesla ModelY具有“我们在汽车中见过最大的两个压铸件。我们从未在汽车中见过如此大尺寸压铸件的应用。凯迪拉克、宝马、奥迪也有很多创新的铝材应用,他们也用了压铸件,但尺寸绝对没有Tesla这么大。”Munro 还参加了 Musk 谈到即将到来的一件式压铸件的那期播客。他断言,这种“超大型压铸件”肯定能拿奖,并且在很长一段时间内都将是最大的压铸件,这方面还没有人能够竞争。”

这台“庞然大物”来自IDRA 集团,他是意大利老牌高压力压铸设备供应商成立于1946 年。事实上,Tesla是 IDRA 集团 OL6100CS 超大型压铸机的第一个客户,并根据Tesla的特殊要求,对锁模力进行了特别的升级。未来Tesla会将他们装配在位于加州弗里蒙特工厂和上海工厂。IDRA 集团的 Giga Press系列超大型高压力压铸机长 64 英尺(19.5 米),高 17 英尺(5.3 米)。除了锁模力得到升级外,每次最大可“射出”的铝合金材料重量也达到惊人的104.6公斤(231 磅)。OL6100 出产的产品可能很轻,但它本身却跟“轻”字一点不相关,自重超过 410 吨。

未来,Model Y 将采用的一件式压铸件将直接替代 Model 3 中为实现同样功能而采用的大约 70 个冲压件、挤压件和铸件(这也是Model Y 一件式压铸件的设计基础)。Musk 将 Model 3 的后车身结构描述为“一床东拼西凑的被子,这不怎么样,而且这些‘缝缝补补’工作量大的不得了。”

Harbour 也赞同 Musk 的观点。有了这样一个超大型高压力压铸机,“虽然生产循环周期变长,但你可以在组装零部件方面节省大量劳动力,”她观察到,“你可以在自动化单元、节省劳动力得到节省。尽管在这上面需要大量的投资,但考虑到目前Tesla需要从多家制造供应商采购大量不同冲压件的情况下,可以节省大概20% 的劳动力成本。更重要的是节省空间。我认为,整体算下来Tesla还是赚的。”

Musk 表示,新的一件式铸造结构件设计,将可以节省 30 % 车身工厂的占地面积。他补充说,这种工艺日后可能也会应用至Model 3 等其他车型,“这也是我们未来想应用至 Model 3 的工艺。”

潜在的注意事项

Munro 表示,Tesla正在考虑为 Model Y 的前车身结构采用相同的策略。在新策略下,一体式大型压铸件可以让未来对前车身结构的改进更加容易、也更便宜,而不需要“尝试改变一大堆冲压模具。”他说,这种架构很容易支持轴距变化等改动。但 Munro 坚持认为,但这并不适合小批量生产。他补充说,“压铸件的修理效果通常不好,如果车子受伤太严重,整辆车都必须报废了。”当然,除了Tesla,目前很多车辆设计都面临同样的情况。

Munro 表示,Tesla计划每年生产100 万辆 Model Y,因此购买这个超大型高压力压铸机应该是一笔划算的投资。Munro 和 Harbour 都认同:这个超大型高压力压铸机再次体现了Tesla就是Tesla的独特之处。他说,“Tesla总是坚定不移地改进、改进、再改进,”而大多数汽车公司通常可能不会这么做。

作者:Bill Visnic

本文原发表于SAE《汽车工程》杂志

Aluminum is synonymous with “weight-saving” in most contemporary automotive-engineering reference points. But apart from a few applications – most notably Ford’s F-Series pickups – aluminum largely is deployed where steel can be readily displaced without performance loss or for comparatively small components that deliver comparatively small weight or process savings.

Electric-vehicle maker Tesla is readying the next step in aluminum use, however – one that effectively matches Ford’s “big gain” approach by specifying a massive piece of structural die-cast aluminum for the rear underbody of the recently launched Model Y crossover. According to Tesla CEO Elon Musk, this new aluminum application represents a radical step for its design and manufacturing advantages and its lightweighting potential.

Musk is renowned for outsized promises, but in the case of the Model Y’s die-cast rear underbody, his enthusiasm for this advanced use of aluminum – cast by a house-sized “giga press” – is supported by manufacturing experts who call it a game-changer. “It’s definitely an all-new look at how to do things,” asserted Laurie Harbour, president at Harbour Results Inc. manufacturing consultancy. “Elon Musk has always pressed his engineers to be creative.”

Reductions in – pretty much everything

Musk spoke in detail about the new casting process in an episode of the “Third Row Tesla Podcast” in April and made more than a passing mention of it in Tesla’s 1Q2020 financial results call in early May. “The current version of Model Y has basically two big high-pressure diecast [HPDC] aluminum castings that are joined and there’s still a bunch of other bits that are attached. Later this year,” he said on the podcast, “we’ll transition to the rear underbody being a single-piece casting that also integrates the rear crash rails.

“It gets better,” he continued. “The current castings, because you’ve got to interface with so many different things, we have to CNC-machine the interfaces and there’s a bunch of things that have to be joined; they have datums on them and that kind of thing. The single-piece casting has no CNC machining – it doesn’t even have datums. It took us a lot of iterations, by the way, to get there.”

Sandy Munro, CEO at Munro & Associates, the benchmarking and competitive analysis firm renowned for its highly analytic “teardowns” of popular and innovative vehicles, recently completed a teardown of a Model Y. A series of internet videos covering Munro’s assessment garnered more than 36 million impressions in little more than a month. Munro was particularly impressed by the current two-piece aluminum underbody structure – and openly offered admiration in an interview with SAE’s Automotive Engineering.

He said the current Tesla Model Y has “two of the biggest castings we’ve ever seen in a car. We’ve never seen them used in an automobile before of that size. There’s lots [of innovative aluminum applications] at Cadillac, BMW, Audi – they’ve all used castings. But nothing quite the size of this thing.” Munro also participated in the podcast in which Musk spoke of the coming single-piece casting. Moving to the “megacasting,” as Munro dubbed it, “definitely wins the prize,” he asserted. “That’s going to be the biggest casting for quite a while. Nobody’s exploring that.”

The mammoth machine is being supplied by IDRA Group, an Italian leader in HPDC equipment founded in 1946. Tesla is the first customer for IDRA’s hulking OL6100 CS (with upgraded locking force to handle the special Tesla casting), destined for installation in the company’s Fremont, California and Shanghai, China, plants. IDRA’s “Giga Press” measures some 64 feet (19.5 m) long and 17 feet (5.3 m) tall. Along with the higher clamping force is a maximum aluminum-alloy “shot” weight of 104.6 kg (231 lb). The OL6100’s output may be lightweight castings, but the machine itself is anything but light, weighing in excess of 410 tons.

The single-piece casting for Model Y will replace around 70 stampings, extrusions and castings that currently make up the same fabricated assembly in the Model 3, on which much of the Model Y is based. Musk described the Model 3’s rear structure as “a patchwork quilt – it’s not great. The complexity in the body shop is insane,” he said.

Harbour agreed. With such a large and inclusive casting, “Even with a big cycle time, you eliminate all the labor to assemble pieces and subcomponents,” she observed. “You’re saving on automation cells, you’re saving on people. It would be tough to put dollars to it, but think of multiple suppliers doing stampings, you could save maybe 20% on labor cost. And reduction in footprint is major. My guess is that it’s a net-net efficiency gain.”

Musk claimed the new single-piece casting design, and the goliath machine that will produce it, will deliver a 30% reduction in the size of the body shop. He added that the process probably will transfer to Model 3 production as well. “That’s the thing we want to bring to bear on the Model 3 over time,” he said.

Munro said Tesla is pondering a similar strategy for the front of the Model Y. And a large casting probably makes changes to the affected structure a less-expensive proposition than “trying to change a bunch of stamping dies.” Alterations such as wheelbase changes also could easily be accommodated by such an architecture, he said. But it wouldn’t be the approach for low-volume production, Munro maintained. And “castings don’t repair very well,” he added. “If an impact was severe enough, the car’s a write-off,” he said. Of course, such is the case with many contemporary vehicle designs.

Munro said Tesla plans to assemble up to 1 million vehicles annually off the Model Y architecture, so the company’s Giga Press investment likely is a sound one. He and Harbour agree that the mega-casting approach is an example of Tesla being Tesla. “They do continuous improvement in design,” a practice most auto companies typically don’t embrace, Munro said.

By Bill Visnic

SAE Automotive Engineering

Tesla Model Y 的车身结构采用了一件式压铸件。(图片来源:Tesla)

Tesla Model Y 的车身结构采用了一件式压铸件。(图片来源:Tesla) 现行版 Model Y 两件式铝铸后车底结构。(图片来源:Tesla)

现行版 Model Y 两件式铝铸后车底结构。(图片来源:Tesla) Munro and Associates 工程公司的首席执行官 Sandy Munro。(图片来源:Munro and Associates 工程公司)

Munro and Associates 工程公司的首席执行官 Sandy Munro。(图片来源:Munro and Associates 工程公司) IDRA 集团新款Giga Press系列 OL 5500CS型压铸机可用于生产大型铝材压铸件。(照片来源:IDRA)

IDRA 集团新款Giga Press系列 OL 5500CS型压铸机可用于生产大型铝材压铸件。(照片来源:IDRA) Model Y 中的持续创新有望在其他Tesla车型上得到应用。(图片来源:Tesla)

Model Y 中的持续创新有望在其他Tesla车型上得到应用。(图片来源:Tesla)