Velo3D 的金属打印工艺可以为汽车、航空航天、石油和天然气等行业,生产几何形状复杂的零部件,图中就是几个例子。(图片来源:Velo3D)

Velo3D 的金属打印工艺可以为汽车、航空航天、石油和天然气等行业,生产几何形状复杂的零部件,图中就是几个例子。(图片来源:Velo3D) Sigma Labs 开发了一种专有的硬件和软件技术,可以使用热读数来检测和预测 3D 打印过程中的异常情况。(图片来源:SigmaLabs)

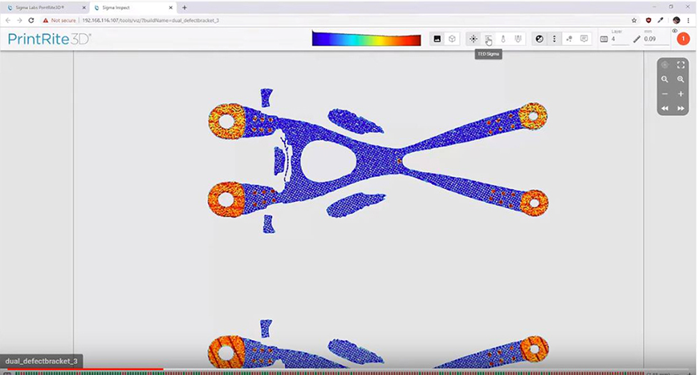

Sigma Labs 开发了一种专有的硬件和软件技术,可以使用热读数来检测和预测 3D 打印过程中的异常情况。(图片来源:SigmaLabs) PrintRite3D Inspect 采用了新的热能密度(TED)算法,可提供以 100 微米为单位的分辨率。(图片来源:SigmaLabs)

PrintRite3D Inspect 采用了新的热能密度(TED)算法,可提供以 100 微米为单位的分辨率。(图片来源:SigmaLabs) 6K 公司的 UniMelt 微波等离子平台已经可以利用可持续资源,生产增材制造所需的原料粉末。(图片来源:6K)

6K 公司的 UniMelt 微波等离子平台已经可以利用可持续资源,生产增材制造所需的原料粉末。(图片来源:6K) 6K 可针对 MIM、LPBF、EBM、DED 或 Binder-jetting 粘合剂喷射等各种主流增材制造工艺,提供尺寸合适的专用粉末。(图片来源:6K)

6K 可针对 MIM、LPBF、EBM、DED 或 Binder-jetting 粘合剂喷射等各种主流增材制造工艺,提供尺寸合适的专用粉末。(图片来源:6K)

MarketsandMarkets 最近的一份研究报告显示,2019 年,全球 3D 打印金属市场的估值约为 7.74 亿美元。这家研究公司预计,未来,3D 打印金属市场将以 32.5% 的复合年增长率持续增长,并在 2024 年达到 31 亿美元以上。该报告指出,在这种增长背后,主要原因是航空航天、国防和汽车终端行业对3D 打印金属的需求不断增加,以及 3D 打印技术在降低制造成本和缩短交货时间等方面所体现的优势。

此外,3D 打印技术能够实现增长的另一个关键原因是其在质量保证方面的能力:金属增材制造设备必须能够始终如一地生产质量高度稳定的零部件。“随着越来越多 OEM 不再满足于单纯的产后检测,生产过程中的质量监控和质量保证已经成为了众多解决方案提供商的工作重点。”Velo3D 技术合作副总裁 Zach Murphree 博士表示,“测量机械完整性、检测表面缺陷和孔隙度对于零件质量至关重要,每个解决方案提供商都需要认真考虑如何解决这些难题,到时候谁能拿出适用于关键组件的质量控制解决方案,谁就能最终胜出。设备厂商和第三方供应商都应着力于解决 OEM 的痛点。”

目前,Sigma Labs 等公司已经开始提供可以在生产过程中实时监控生产设备的技术。Sigma Labs 总裁兼首席执行官 John Rice 最近在接受NetworkNewsAudio 采访时说,“我们的硬件/软件包可以观察并评估生产过程,并且利用热信息,及时发现生产过程中零部件规格出现偏离的情况。”他说,“我们可以识别质量问题发生的前兆,并及时提醒设备操作员及时停止生产并作出修正,从而降低零部件报废或生产受限的情况。”

Rice 提到,如何保证质量是行业面临的“主要挑战”,但他同时认为公司的PrintRite3D 5.1 等技术可以助力金属 3D 打印技术最终改变制造业的整个格局。“你可以用 20 或 40 个零件拼凑成你想要的部件,也可以使用 3D 金属制造工艺直接把你想要的部件一次性打印出来,无论这个部件的几何形状多么复杂、性能要求多么高。”他说,“这将完全改变未来工厂的运作配置方式。到时候将不单单有由完整生产线组成的传统工厂,还会出现彻底改变零部件分配方式的物联网(IoT)工厂,就像亚马逊和沃尔玛所做的那样。”

Sigma Labs 目前拥有六家企业公司,包括三家 OEM 和三家终端用户,预计将在 2020 年初完成设备的测试和评估环节。”Rice 表示,“2020 年将是收获市场的一年。”

需要解决的挑战

金属增材制造行业需要在 2020 年开展哪些工作?这是增材制造系统提供商 Velo3D 向多位增材制造专家(非客户)抛出的问题,目的在于更好地了解这些专家对明年市场发展的见解。这项调查还揭示了一系列为了让市场充分发挥潜力而仍需解决的领域。

Xometry 应用工程总监 Greg Paulsen 表示,客户教育和预期管理非常重要。“市场中仍存在很多有关增材制造的定义、可以打印的产品以及最佳使用方法的混淆。”他说,“市场教育仍任道重远,如何保证技术的一致性和可重复性也值得讨论。随着粉末熔覆(PBF)、沉积和粘合剂喷射等新技术的出现,我们需要团结整个制造社区,帮助新用户了解每种技术的特有价值以及优缺点。”

根据 MarketsandMarkets 的预测,在报告的预测范围内,粉末熔覆(PBF)将在 3D 打印金属市场中占据最大份额。该技术的增长主要凭借其通过先进 CAD 流程(如拓扑优化)创建详细的、轻量级零件的能力。该报告还预测,未来四年内,钛材料将在 3D 打印金属市场中占据最大份额。这种材料的高抗冲击性和耐高温性都是运输行业非常重视的特性。

近年来,尽管增材制造材料和加工技术方面均出现了重大进展,但仍有较大的改进空间。奥钢联公司(voestalpine)材料科学家 Yuan Tian 博士表示,“未来预计将有更多不可焊接材料选择增材制造,比如 Stellite6 和 Inconel738 等。”他说,“激光粉末熔覆(LPBF)工艺还必须在表面光洁度、变形控制和后加工成本方面做的更好,而且还必须更好地减轻印刷过程中的应力,并降低对支撑结构的需求。”Tian 对未来市场的期望主要集中在以下几个方面:体积更大的电子束熔化(EBM)室,继续提高打印精度,更好地控制 Binder Jet 工艺的收缩问题,以及直接打印大型零部件而无需配合定向能量沉积(DED)工艺的能力。

根据 Velo3D 公司的Murphree 的说法,我们需要在零件的几何形状上发挥更大的想象力,而这也会进一步推动打印机的发展。他说,“我们行业必须学会忘记一些根深蒂固的限制。除此之外,我们不但需要共同开发更先进的设计工具,并且还需将这些设计工具更好地应用至打印的准备工作中,比如如何将这些设计工具和生成 3D 打印构建文件的软件紧密联系起来。未来使用 .stl 文件格式的情况会继续减少,但目前还没有其他广为接受的替代格式。”

此外,我们还必须提高激光粉末熔覆(LPBF)等工艺的产量。Divergent 增材制造部门的实施负责人 Taylor Doty 表示:“LPBF 系统必须提高打印速度,并提供更大的打印室,这样才能充分发挥金属增材制造方面的潜力。”他说,“具体来说,通过嵌套,也就是将部件堆叠在一起,来提高构建密度的能力将对提高打印速度和生产效率至关重要。不过,这种嵌套必须用到支撑结构件,而你从设计零部件的时候就必须提前考虑到未来生产中要用这些支撑件的情况。”

一些专家指出,行业整合是不可避免的。增材经济学金属增材制造专家 Alex Kingsbury 表示,目前,增材制造业涌现了大量来自不同设备提供商的增材制造设备,各种模态类型和材料应有尽有。“在此背景下,这些企业必须清楚地向市场传达自己的价值主张,否则很难脱颖而出。”他说,“在这个市场中,克服成本压力、提高材料灵活性、突破制造限制都将是非常具有吸引力的价值主张。最终,我们将在增材制造行业中看到更多整合,但目前还需耐心等待。”

差异化将是企业生存的关键。Phoenix Analysis & Design Technologies 董事兼共同所有人 Eric Miller 表示,“LPBF 市场中的公司太过饱和了,但都大同小异,很难看到真正的差异化。”他说,“未来,谁能证明他们可以降低成本、提高质量并保证稳定生产,谁就可以取胜。谁无法找到自己的真正差异性,谁就很容易从 2020 年开始出现钱不够烧的情况。”

金属粉末的发展

目前,6K(前身为 Amastan Technologies)等公司正在开发用于增材制造的新型先进材料。据 6K 公司表示,该公司的 UniMelt 微波等离子平台是世界首个可以利用可持续资源,生产增材制造粉末的系统。6K公司的工艺可以将经过认证的化学加工切屑、铣屑等可回收原料,转化为优质的金属粉末,用于增材制造。

6K 公司首席执行官 Aaron Bent 表示,“增材制造行业要想大幅提升零部件生产的规模,并扩大应用场景,粉末原料的生产技术必须首先取得进步,这样才能提供更强大的商业案例。”他说,“具体来说,粉末的总成本结构必须更低,性能必须更高,而这两点 6K 的工艺都能实现。不过,我们不能止步于此,而是要从构建增材制造零件的完整生产周期出发,提供更合适的粉末原料和商业模式。”

该公司还计划利用增材制造过程本身中的支撑结构件和打印报废品等材料作为原料,生产增材制造粉末。Bent 表示,我们的目标是 100% 地利用进入供应链的所有材料,为增材制造的最终用户提供一种新的项目成本管理和供应链控制方式,并同时朝着实现增材制造循环经济的方向发展。

6K 公司的 Alloy Reclamation 合金回收技术可以从减材制造等过程中回收金属和合金。目前,该团队已经可以每年从航空航天、医疗和汽车产品的铝合金行业中回收并销售超过 500 吨的 Ti-64。这家公司声称,他们可以针对不同的增材制造工艺,比如 MIM、LPBF、EBM、DED 或 Binder-jetting 粘合剂喷射等,提供不同尺寸的金属粉末,从而达到接近 100% 的 UniMelt 工艺产出率,比气体雾化工艺高 3 到 4 倍。

“这意味着所有经过加工的合金都可以成为增材打印的粉末原料,”Bent 说,“此外,我们还可以创造以前无法想象的新型增材制造粉末:从非共晶合金(如高熵合金)制造的粉末,到可以在粉末熔覆系统中进行打印的铝合金粉末等。”目前,6K 公司正在建设一个具有全球领先水平的增产制造粉末生产设施,占地 40,000 平方米,预计将在 2020 年第一季度投产。

作者:Ryan Gehm

本文原发表于SAE《卡车与非公路工程》杂志

The global 3D-printing metals market was estimated to be US $774 million in 2019, according to a recent research report by MarketsandMarkets. The research company projects the market to reach more than US $3.1 billion by 2024, at a compound annual growth rate of 32.5% from 2019 to 2024. Driving this growth is the increasing demand for 3D-printed metals from aerospace & defense and automotive end-use industries, low manufacturing cost, and reduction in lead times, the report says.

Companies like Sigma Labs are beginning to offer technology that allow real-time monitoring of machines as parts are being made. “Our hardware / software package is observing and assessing what is going on in there, and we are able to extract from thermal information when a part is beginning to drift out of specification,” said Sigma Labs president and CEO John Rice in a recent interview with NetworkNewsAudio, a NetworkNewsWire solution. “We can spot the precursors of a quality problem. We can alert the machine operator, who can stop it and make a correction and save the part and very often save the build.”

Sigma Labs currently has six enterprise companies – three OEMs and three end users – that were expected to complete the test and evaluation phases of equipment in their shops in early 2020. “2019 was about getting into the market,” Rice said, “and 2020 is about harvesting the market.”

Though significant advances in materials and processing technology have been made in recent years, more improvements are still necessary. “Expect the addition of more non-weldable materials that can be additively manufactured in certain methods, such as Stellite 6 and Inconel 738,” said Yuan Tian, Ph.D. materials scientist, voestalpine. “The LPBF (laser powder bed fusion) process also has to advance in the areas of surface finish, deformation and cost of post-machining; there has to be a better way to stress relieve during the printing process as well as reduce support structures.” Tian also would like to see a larger chamber with electron beam melting (EBM), improvements in accuracy, the ability to print larger parts without bending with directed-energy deposition (DED), and better control of shrinkage with Binder Jet.

Another must is increasing throughput for processes like laser powder bed fusion. “The LPBF systems will need to have higher print rates and larger build envelopes to open up more possibilities in metal AM,” said Taylor Doty, implementation leader, additive manufacturing, Divergent. “Specifically, the ability to nest parts – i.e., stack them on each other, for higher build density – will be important for speed and increased efficiency. But that requires manipulation of support structures and designing parts with these factors in mind.”

Many companies like 6K (previously known as Amastan Technologies) are developing new advanced materials for additive manufacturing. The company’s UniMelt microwave plasma platform can now produce what 6K claims is the world’s first AM powders derived from sustainable sources. 6K’s process converts certified chemistry machined millings, turnings and other recycled feedstock sources into premium AM-ready metal powder.

“If the AM industry is to succeed in expanding to a far greater number of parts and market applications, powder production technology has to advance to provide a far stronger business case,” said Aaron Bent, CEO at 6K. “Part of enabling that expansion will come from a lower total cost structure and higher performance powders, both of which are possible with 6K’s process. But we need to go beyond that, to powders and business models that consider the full production cycle cost of building AM parts.”

“This now means that any alloy that is machined has the potential to become powder,” said Bent. “Furthermore, we can create new AM powders previously not possible: powders engineered from non-eutectic alloys such as high-entropy alloys, or designer aluminum alloys capable of printing in powder bed fusion systems.” The company is in the process of building a state-of-the-art 40,000 sq. ft. production facility for AM powders, which was scheduled to open in the first quarter of 2020.

By Ryan Gehm

SAE Truck & Off-Highway Engineering

等级

打分

- 2分

- 4分

- 6分

- 8分

- 10分

平均分