尽管如今的汽车制造世界日新月异,塔塔钢铁欧洲公司(Tata Steel Europe,下称 TSE 公司)首席商务官 Karl Haider 博士则一直坚信:钢铁将继续是汽车行业的首选材料。在接受 SAE 独家采访时,Haider博士表示,“未来 20 年及以后,这种情况也不会改变。这种材料之所以能取得这种高度的成功得益于钢铁的无限可回收性:钢铁可以一次又一次的进行回收。正因如此,我相信钢铁是汽车制造的最佳材料,没有之一。我们的研发项目则可以保证这种常青材料的不断改进。”

Haider 在TSE 公司位于荷兰艾默伊登 的总部发表讲话时表示,在可持续发展这个全球性课题之下,整个社会都希望可以在不剥削地球自然资源的情况下制造新车。

“社会和汽车行业都希望实现‘循环’经济,更多地使用可回收材料。”Haider 说,“我们已经开始准备迎接这一趋势。例如,我们在尝试使用不同方式生产钢铁,还可以应用多种技术,使汽车制造达到碳中性的水平。”

Haider 介绍说,公司的 HIsarna 技术就是其中一个例子。HIsarna 技术是一个联合项目,主要在公司位于阿姆斯特丹北海运河口的 TSE IJmuiden 工厂开展。Haider 认为,Hlsarna 将改变未来的钢铁生产模式,将二氧化碳排放降低至远低于现状的水平。

HIsarna 技术可以替代传统的高炉工艺。此前,为了在高炉中制造液态铁,工厂必须首先将铁矿石和冶金煤预加工为烧结矿(铁矿石块)、球团(铁矿石小球)和焦炭。

对比之下,在使用HIsarna 工艺时,原料将直接以粉末的形式注入,直接转化为液态铁。Haider 表示,在“碳捕获和封存”(CCS)或“碳捕获和使用”(CCU)技术的支持下,我们几乎可以将钢铁生产的碳足迹降为零。

HIsarna 工厂主要生产用于高端汽车应用的钢铁液体。“目前,国际上的常见目标是在 2050 年实现碳中性目标,”Haider 表示,“在我看来,这为时已晚。通过采用包括 Hlsarna 工艺在内的各种技术组合,我们已经可以向前迈出一大步。业界必须尽早采取行动。”

他认为,2030 - 2035 年将是取得重大进展的重要时间窗口。届时,即使 TSE 公司无法 100% 的实现碳中性,但也有决心领先于其他有同样减排目标的竞争对手公司;TSE公司希望在未来 10 年内将碳排放降低 30% 到 40%。

Haider 称“电气化”、“数字化”和“可持续发展”是支持公司未来发展计划的三大支柱,且公司25% 的产出均将输送至汽车行业。“我们的目标是使用非常先进的钢材实现轻量化,为 OEM 提供应用工程价值。我们的钢材不仅适用于白车身结构。我们的超薄(非颗粒向)Hi-Lite电工钢在电动机制造中有重要应用。”

Hi-Lite 的生产主要在 TSE 公司位于瑞典 Surahammar 的工厂进行,旨在节省重量和最大限度地减少磁损失。TSE 公司在Hi-Lite 的产品描述中写道,厚度在 0.10 mm 到 1.00 mm 之间的非向性电工钢在制造各种尺寸的旋转设备和电磁应用中至关重要。

“这种材料的磁性能由为其量身定制的绝缘涂料进一步加强,可以满足制造工艺和最终应用的最高性能需求。具体来说,我们会首先采用成品退火工艺改善材料的磁性能,而后再为其应用定制的绝缘涂层,”Haider解释说。

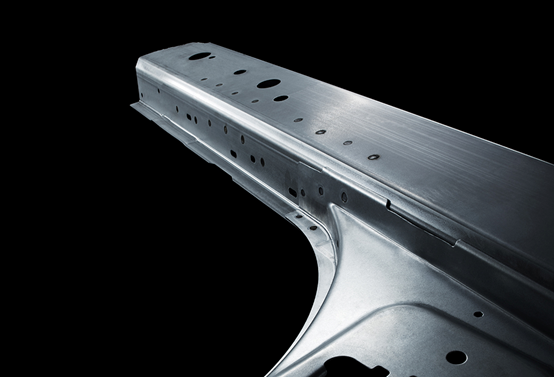

Haider 表示,在电动汽车制造方面,我们会使用拉伸强度为1000 兆帕(MPa)及以上的钢材,主要考虑是为了吸收能量并提升对电池保护结构的防护,从而保护车辆在碰撞免受损坏。此外,随着汽车行业向高度自动驾驶汽车的稳步迈进,车舱配置也出现了更加多样化的设计,但也同时对各防撞路径上的轻质高端钢材提出了需求。这种应用场景可以使用强度1000 兆帕的钢材或其他材料,但通常对板材厚度和成型性有较高要求,以确保达到轻质和结构完整性目标。

在车身结构寿命方面,目前绝大多数的2020 款量产车型,其理论上的使用寿命现在更多地是基于未来替换机械部件是否具有成本效益,而不再受限于结构腐蚀的问题,这在一定程度上归功于镀锌工艺的大幅提高。镀锌工艺自上世纪70 到 80 年代中首次应用至量产车型,此后一直用于为车辆提供防护,半个世纪以来已经有了显著提升,且有望取得进一步发展。此外,TSE 公司还在与韩国浦项钢铁公司(POSCO)等多家合作伙伴公司合作,致力于“物理气相沉积(PVD)”涂层技术的研发,即首先将金属涂层材料汽化而后通过使其凝结在钢基体表面来达到涂层的目的。PVD工艺的研发主要在 TSE 公司位于荷兰的实验室进行。尽管 TSE 公司并不计划在 2025 年之前大规模推广 PVD 技术,但这些工艺可能将对延长汽车寿命做出进一步的重大贡献。

Haider 强调了开展此类研发项目的重要性,这样可以保证钢铁行业始终着眼未来,并继续主动预测汽车行业的需求。那么,钢铁行业过去20 年前是否缺乏这样的思考?

“也许是的,过去的钢铁行业可能有点太居高临下了!”他承认,“但近年来,这种情况已经完全改变了。我们必须针对不同OEM 采取为其量身定制的合作方法,否则不可能成功;研发工程技能至关重要 - 要从材料科学的角度准确理解工程师的需求。我们可以引导他们。未来,我们必须在我们的工艺生产线中开发新的化学品和新的温度曲线,以满足汽车行业对高强度和优异成形性材料的需求。”

TSE 公司的计划还包括为汽车行业价值链提供数字化服务,为其提供材料可追溯性和质量跟踪体系,从而提高加工效率并持续适应客户的特定需求。TSE公司预计,未来,我们将更快地推出针对客户需求量身定制的新产品,以提高质量并降低总拥有成本(TCO)。TSE 公司还将使用生命周期评估(LCA)服务,帮助客户了解自己的碳足迹。

如今,很多OEM 都在追求混合材料应用战略,创新连接技术的出现也使截然不同的材料也可以通过粘合、紧固或其他方式连接在一起。在此背景下,TSE 公司将如何进一步巩固钢材的地位呢?Haider回答说,“我们拥有一个非常开放的研发部门,他们总是持续关注各种加工、焊接和胶合工艺的发展。例如,我们也投资了结合镀锌钢板与聚合物蜂窝结构的技术。”

这种名为Coretinium 的混合板材已经应用于商用拖车。Haider 表示,这个解决方案相当可靠,具有进一步推广至更多应用的潜力,特别是在轻型商用车领域。TSE 公司称Coretinium 混合板材的层间粘附力水平“是其他复合材料的两倍,即使在苛刻的负载情况下也能保持复合材料的刚性。”此外,这种材料的单元结构表面光滑且几何形状优异,不会出现其他蜂窝复合材料常见的表面凹陷问题(高尔夫球效应)。接着,TSE公司将采用连续线圈进料层压工艺,为材料内核覆裹一层钢皮。

Haider 表示,正是因为这些先进工艺的存在,未来,钢铁仍将是汽车行业的首选材料。他总结说,TSE公司的目标是为 OEM 开创下一代钢铁产品,进一步助力汽车轻量化并减少车辆制造的整体排放。此外,公司将同时规划成立新的“未来钢铁厂”。

夜间炼钢:TSE在荷兰的Hlsarna工厂正在努力实现碳中和。(塔塔钢铁欧洲公司)

夜间炼钢:TSE在荷兰的Hlsarna工厂正在努力实现碳中和。(塔塔钢铁欧洲公司) TSE 公司的 KarlHaider 博士表示,“我们必须针对不同 OEM 采取为其量身定制的合作方法,否则不可能成功;研发工程技能至关重要。”(塔塔钢铁欧洲公司)

TSE 公司的 KarlHaider 博士表示,“我们必须针对不同 OEM 采取为其量身定制的合作方法,否则不可能成功;研发工程技能至关重要。”(塔塔钢铁欧洲公司) 钢材在当代轻型汽车中的应用。(塔塔钢铁欧洲公司)

钢材在当代轻型汽车中的应用。(塔塔钢铁欧洲公司) 钢铁的耐撞性能对保护电动汽车电池至关重要。TSE公司会使用抗拉强度为 1000 MPa 及以上的钢材。(塔塔钢铁欧洲公司)

钢铁的耐撞性能对保护电动汽车电池至关重要。TSE公司会使用抗拉强度为 1000 MPa 及以上的钢材。(塔塔钢铁欧洲公司) 准备出货:TSE公司位于英国和荷兰南威尔士的钢铁生产基地。(塔塔钢铁欧洲公司)

准备出货:TSE公司位于英国和荷兰南威尔士的钢铁生产基地。(塔塔钢铁欧洲公司)