目前,凯迪拉克CT6座椅靠背中的一些部件(正面的小型部件)率先采用了通用汽车的业界首创钢-铝异种材料点焊工艺。一旦技术应用步入正轨,通用汽车会将这种工艺的应用拓展至CT6的发动机罩。

目前,凯迪拉克CT6座椅靠背中的一些部件(正面的小型部件)率先采用了通用汽车的业界首创钢-铝异种材料点焊工艺。一旦技术应用步入正轨,通用汽车会将这种工艺的应用拓展至CT6的发动机罩。 通用汽车估计,公司最近推出的7款再设计版车型与之前版本相比,共可实现减重2480磅。

通用汽车估计,公司最近推出的7款再设计版车型与之前版本相比,共可实现减重2480磅。

通用汽车公司即将推出一种新型革命性制造工艺,可将钢材点焊至铝制材料。据了解,这种专利工艺将首先应用至公司位于密歇根州哈姆特拉米克市的装配厂。由于采用了这种先进钢-铝异种材料点焊工艺,通用汽车在为凯迪拉克CT6生产座椅椅背部件时,并不需要再使用铆钉连接铝制支架和钢制框架。

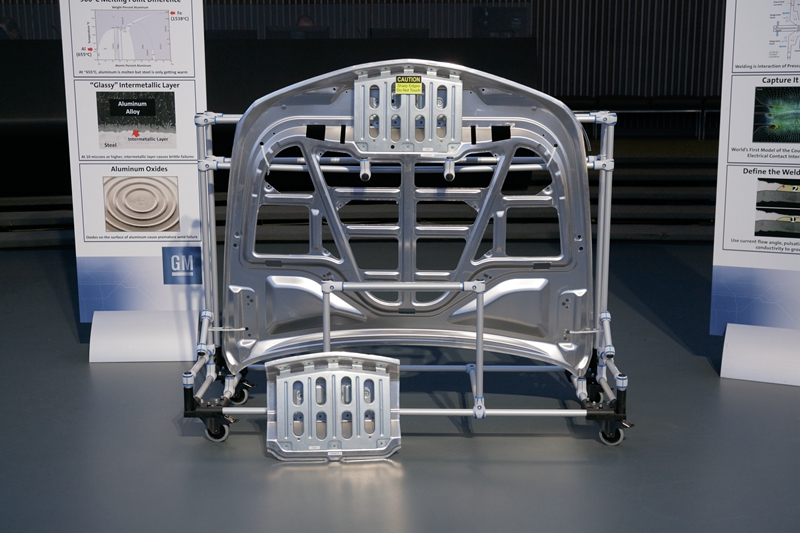

工程师声称,通用汽车的钢-铝焊接工艺将于今年晚些时候问世,属业界首创。如果在椅背上的应用步入正轨,通用汽车计划将这种钢-铝点焊工艺的应用范围扩大至CT6旗舰轿车的发动机盖。目前,这款CT6轿车是通用汽车在“多种材料应用”方面最为大胆激进的车型。

公司研发部轻质材料加工实验室部门经理Blair Carlson表示,新工艺的焊枪尖端采用了一种经过专门设计的脊状电极,这对整个点焊系统非常关键。总体来说,通用汽车的创新钢-铝异种材料点焊工艺共拥有19项硬件和控制方面的专利。

具体来说,这种先进的脊状电极有助于改善现有点焊电极的物理属性,比如点焊两种材料时的熔点仅为900ºC左右、因铝制元件的氧化而影响焊接的完整性,以及更容易在两种不同材料之间形成一种“玻璃”层,从而使焊接更加脆弱,这些属性均会影响钢-铝异种材料的焊接效果。

Carlson表示,现有喷枪的喷嘴基本上每焊20下就需要新涂层,而我们的目标是将这个周期提高至以“百”为单位。通用的研究部门正在积极研究新的焊接工艺,从而控制成本增加、提高装配厂组装混合材料汽车时的工具灵活度,并最终让钢-铝异种材料焊接完全摆脱铆钉。

一旦在凯迪拉克CT6座椅靠背部件中的应用步入正轨,通用的工程师开始计划将这种先进异种材料焊接工艺的应用范围扩展至发动机盖中,具体是利用这种工艺将钢制行人防撞杠焊在铝制发动机盖“里面”。Carlson表示,新工艺将协助公司去除目前用来连接这两个部件的铆钉。

凯迪拉克CT6在混合材料应用上非常大胆,整个车身结构共采用了11种不同的材料。凭借公司的先进连接技术,这款旗舰轿车的装配已经累计去除了超过1400个铆钉,从而实现了控制重量与成本的目的。通用汽车公司估计,新的焊接工艺可以协助公司部分车型去除重约10磅(4.5公斤)的铆钉。

双光束激光

在一场媒体活动中,通用汽车宣布即将推出这种先进的钢-铝异种材料点焊工艺。此外,通用的工程师还同时介绍了公司其他现有高级连接技术目前的情况,其中包括公司的增强版铝-铝激光焊接技术,以及一种新型双光束激光焊接技术。这种双光束激光焊接可以提供更好的表面处理效果,而且并不需要像过去一样清理飞溅的焊渣。

此外,通用汽车还优化了一款孔径板。经过重新设计的孔径板可以更好地控制激光焊机的反射。Carlson表示,过去的孔径板焊接30辆车后就必须更换,而升级后的孔径板已经服务了超过3000辆车,现在仍在使用,而且由于新的孔径板仅仅是优化了形状,因此几乎并未增加任何成本。

通用汽车在总结公司最近的整车减重表现时表示,由于采用了轻质技术,公司最近推出的7款车型共减重2480磅(1125公斤),其中2017款GMC Acadia减重700磅(318千克)、2016款雪佛兰(Chevrolet)Camaro减重400磅(181公斤)。根据通用工程师的估算,这些减掉的重量相当于可以减少13.7万公吨的二氧化碳排放。

作者:Bill Visnic

来源:SAE汽车工程杂志

翻译:SAE 中国办公室

GM prepping industry-first steel-to-aluminum welding process

General Motors is poised to pull the trigger on a potentially game-changing manufacturing process to spot weld steel to aluminum. In the first production application for the patented process at GM’s Hamtramck, MI, assembly plant, the advanced spot welding eliminates rivets that join an aluminum bracket to a steel framework to form part of the seatback for the Cadillac CT6.

Engineers claim GM’s steel-to-aluminum welding will be an industry first when it launches later this year. If all goes according to plan with the seatback frame, GM intends to expand the process to the hood of the CT6, a new flagship sedan that currently represents the company’s most aggressive use of multi-material construction.

A specially-designed ridged electrode for the welding-gun tip is a key component of the system, said Blair Carlson, lightweight material processing lab group manager at GM Research & Development. In all, there are 19 patents covering hardware and controls for the process.

The advanced electrode helps to alleviate the physical-properties issues that to now have stymied steel-to-aluminum welding, including the 900º C delta in melting points between the two materials, formation of oxides on the aluminum component that compromise weld integrity and the tendency for a “glassy” layer to form between the two disparate materials, causing brittleness of the weld.

Carlson said cycle time before the welding-gun tip requires dressing currently is about 20 welds. The goal is to move the cycle into the hundreds—this as part of the GM research unit’s mandate for the new welding process to minimize added cost, enhance assembly-plant tooling flexibility for mixed-material vehicles and eventually eliminate altogether the need to rivet steel and aluminum.

Once the mixed-material welding of the CT6 seatback is up to speed, engineers are eying the car’s hood with the intention of welding the pedestrian-impact steel reinforcement to the hood's aluminum “inner.” This will eliminate scores of rivets currently used to join the two pieces, Carlson said.

Advanced joining techniques for the CT6, which employs 11 different materials in the body structure, already have eliminated more than 1400 rivets, which in aggregate add incremental weight and cost. GM estimates the new welding process could eliminate up to 10 lb (4.5 kg) of rivets on some vehicles.

Dual-beam lasers

The news of GM’s imminent deployment of the steel-to-aluminum spot-welding process came at a media event at which engineers also provided updates of other advanced-joining techniques the company currently employs. Those include a refinement to GM's aluminum-to-aluminum laser welding and a new, dual-beam laser that reduces weld spatter, providing a better overall surface finish and eliminating a process formerly required to clean the spatter from the surface.

Another improvement: a redesigned aperture plate that controls reflection on the laser welder. The previous aperture plate had to be replaced after 30 vehicles moved through the body shop. With a more-optimized shape that came at almost no cost, the upgraded aperture plate has been used for more than 3000 vehicles and remains in service, Carlson said.

Summarizing recent whole-vehicle weight reductions, GM said that for seven recently introduced models, lightweighting measures have chopped a total of 2480 lb (1125 kg), including a 700-lb (318 kg) reduction for the 2017 GMC Acadia and 400 lb (181 kg) for the 2016 Chevrolet Camaro. The aggregate savings delivers a CO2-equivalent reduction of 137,000 metric tons, GM engineers calculated.

Author: Bill Visnic

Source SAE Automotive Engineering Magazine

等级

打分

- 2分

- 4分

- 6分

- 8分

- 10分

平均分