Matthias Wissling 博士站在陆虎揽胜运动款的白车身旁,该车身使用了3,648个自冲铆钉以及214个铝钉。

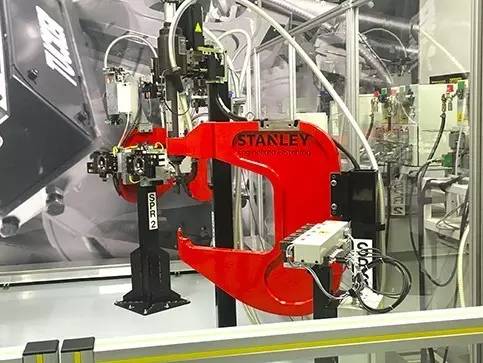

Matthias Wissling 博士站在陆虎揽胜运动款的白车身旁,该车身使用了3,648个自冲铆钉以及214个铝钉。 SEF 公司设计制造的C型框架结构用来装配自冲铆钉。

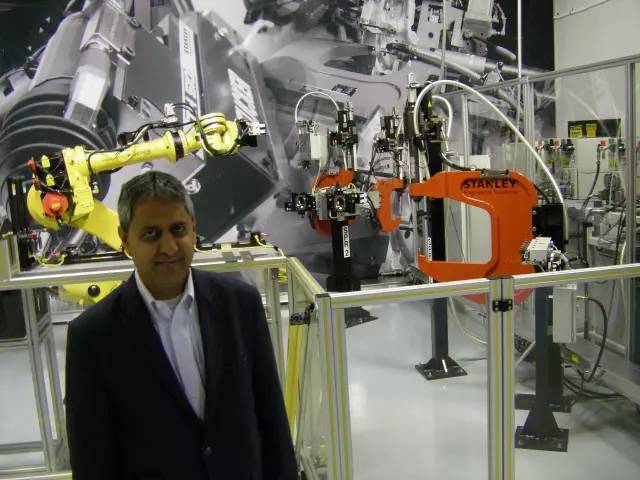

SEF 公司设计制造的C型框架结构用来装配自冲铆钉。 “我们设计,开发和制造的紧固件及将紧固件装配到白车身上的装配系统。” SivakumarRamasamy 博士站在SEF公司密歇根Troy创新中心的机器人边上

“我们设计,开发和制造的紧固件及将紧固件装配到白车身上的装配系统。” SivakumarRamasamy 博士站在SEF公司密歇根Troy创新中心的机器人边上

未来几年,随着轻质车身、闭合板及铝制材料应用的不断增长,自冲铆钉也将作为一种大量使用的结构性连接件,在汽车制造领域发挥更大作用。据了解,在奥迪(Audi)、宝马(BMW)、通用(GM)、捷豹路虎(JLR)和特斯拉(Tesla)汽车小范围使用自冲铆钉之后,福特(Ford)F系列铝制皮卡开始将这种铆钉连接技术带入主流市场。

自冲铆钉与机械结构性粘合剂的搭配不仅更牢固,而且还具有其他优势。铆钉可以将相邻的金属板连接在一起,保证粘合剂可以在车辆的整个组装过程中充分接触。专家表示,如果没有铆钉,粘合剂连接的组装速度完全无法与点焊抗衡。

斯坦利工程紧固公司(SEF,前身Emhart Teknologies)的紧固件研发经理Matthias Wissling博士表示,“自冲铆钉可以将铝和其他金属连接在一起。未来几年中,这种连接件的使用将在世界范围内显著提高。”

最近,Wissling及另外几位公司高管在公司位于密歇根特洛伊市的总部接待了《汽车工程》,共同探讨自冲铆钉和其他结构性连接件创新。

自上世纪90年代首次登陆铝制车身的奥迪A8后,自冲铆钉在欧洲汽车厂商心目中的地位相当稳固。在北美地区,随着汽车厂商开始转而使用铝材,以及其他无法通过传统焊接技术连接的轻质材料,自冲铆钉的应用也开始呈上升态势。

根据达科咨询公司(Ducker Worldwide)的2015年全球轻量化汽车铝材占比研究,到2025年,铝制车身板与闭合件的用量将从2012年的不到2亿磅增长至40亿磅。其中,发动机盖中的铝材使用将达到85%,车门部分达到46%,完整车身中的使用将达18%。相比之下,2015年,车身大量采用铝制材料的比例不到1%。

虽然,点焊仍是目前最常用的钢制白车身板连接工艺,但高级机械紧固技术也逐渐成为一个越来越受欢迎的选择。自冲铆钉紧固工艺可以连接铝、钢、塑料、碳纤维强化复合材料及各种材料组合,整个过程均不需要提前打孔。

专家指出,自冲铆钉的整个紧固过程不需要加热,这种工艺可以用于连接白车身上的各种相同或不同材料,比如钢-钢和铝-钢连接。Wissling博士表示,“这点非常重要,要知道在白车身上每增加一种连接技术,就会产生额外的工序和成本。”

SEF公司突破创新副总裁Sivakumar Ramasamy表示,目前公司可以提供多种连接产品,包括金属夹、镶嵌件、双头螺钉和自接铆钉等,还有多种紧固装配系统。

Ramasamy博士表示,“要达到2025年的公司平均燃料经济性(CAFE)标准,汽车厂商需要继续扩大轻质白车身材料的使用,因此未来市面上将出现更多类型白车身紧固技术和连接产品。”

Ramasamy表示,“我希望公司能够拿出更多创新解决方案,这可以是新产品、新工艺、新业务模型,从而从容应对未来的无线可能性。”Ramasay新组建的工程师与营销专家团队将在2017年前,在德国格森附近的办公室启动工作。这个团队唯一的职责就是创新。

“自动汽车可以采用塑料车身吗?如果可以,那塑料白车身应当使用何种紧固工艺呢?公司可能会推出一种符合要求的塑料铆钉或粘合剂。”Ramasamy博士认为,“创新团队必须追踪各种新兴趋势,然后拿出相应的解决方案。”

30多年来,SEF公司的核心产品一直是点焊技术。不过,正如车身材料已经有所变化一样,相应的紧固件也已随之进化了。

SEF公司为创新团队投资了大量经费,这绝非偶然。“我们希望通过创新增长业务。我们希望可以具备连接轻质材料的能力。”Ramasamy博士表示,“但这并不是我们的唯一追求。2025年后,行业内可能又会出现一些新东西,我们必须做好万全准备。”

Growth of lightweight vehicle body and closure panel applications in the coming years, and particularly greater use of aluminum, is driving increased use of self-piercing rivets as a high-volume structural joining solution. Ford's aluminum-intensive F-Series program brought rivet-bonding into the mainstream, following lower-volume applications by Audi, BMW, GM (Corvette), JaguarLandRover and Tesla.

The combination of self-piercing rivets (SPR) and robotically-applied structural adhesives creates a robust joint with other benefits. The rivets clamp the adjacent metal panels together to allow the adhesive-bonding agents sufficient time to cure while the assembly goes through the body and paint shops. Without the rivets, a bonded-only assembly could not be produced at a line rate competitive with spot welding, according to experts.

“Because self-pierce riveting is a solution that can join aluminum and other multi-material designs, we see a significant increase in SPR usage worldwide over the next few years,” said Dr. Matthias Wissling, Manager of Fastener Engineering for Stanley Engineered Fastening (SEF), formerly Emhart Teknologies.

Wissling and other SEF officials recently sat down with Automotive Engineering at the company’s North America automotive headquarters in Troy, MI, to talk about SPRs and structural-joining innovation.

SPRs are well-entrenched on European vehicle applications after their 1990s debut on the aluminum-bodied Audi A8. As automakers in North America turn to aluminum sheet and other lightweight materials that can’t be joined by traditional welding techniques, SPRs are gaining momentum.

Use of aluminum sheet for vehicle body and closure parts is forecast to climb from less than 200 million pounds in 2012 to approximately 4 billion pounds by 2025, according to Ducker Worldwide’s 2015 North American Light Vehicle Aluminum Content Study. Of the total, 85% of the material will be used for hoods, 46% for doors, and 18% for complete bodies. By comparison less than 1% of bodies were aluminum-intensive in 2015, the study noted.

While spot welding remains the most common method for joining steel body-in-white (BIW) panels, advanced mechanical fastening is an increasingly popular option. The SPR process can join aluminum, steel, plastics, carbon-fiber-reinforced composites, and combinations of materials without the need for a pre-drilled hole.

SPRs don’t require heat to complete the assembly process, the experts noted, and the technique can be used to join all joints, such as aluminum-to-steel and steel-to-steel, on the same BIW. “This is important because each additional joining technology used for a BIW adds additional complexity and cost,” said Dr. Wissling.

SEF offers several different joining technologies, ranging from metal clips and inserts to studs and SPRs, as well as various fastening assembly systems, according to Dr. Sivakumar Ramasamy, SEF’s Vice President of Breakthrough Innovation.

“The 2025 CAFE [Corporate Average Fuel Economy] requirements are dictating a greater use of lightweight BIW materials, so that’s driven more types of fastening methodologies for the BIW and for attaching parts to the BIW,” said Dr. Ramasamy.

“My directive is to come up with innovative solutions--which could be products, processes, the way we do business--for whatever is coming next in the industry,” Ramasamy said. His newly-formed team of engineers and marketing specialists will begin their duties from a location near Giessen, Germany prior to 2017. The team’s sole focus is innovation.

“Could the autonomous vehicle be plastic-bodied? If so, what would be the fastening method for that vehicle with all of its body- and closure-attached sensors? It might be a plastic rivet or gluing that meets the requirements,” Dr. Ramasamy opined. “The innovations team needs to understand all of the emerging trends and come up with solutions.”

For more than 30 years, the company’s core product line was spot welding. As BIW materials have shifted, the fastening options have evolved.

The SEF innovation team’s double-digit percentage budget allocation is no accident. “We want to grow this business through innovation. Being able to fasten lightweight materials is one thing,” said Dr. Ramasamy, “But there are other things we can do. Because beyond 2025, something else is coming.”

Author: Kami Buchholz

Source: SAE Automotive Engineering Magazine

等级

打分

- 2分

- 4分

- 6分

- 8分

- 10分

平均分

- 作者:Kami Buchholz

- 行业:汽车

- 主题:材料