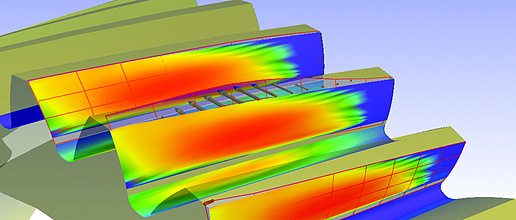

负荷状态下(under load)齿轮啮合的模拟情况,取决于系统中所有要素,包括轴和轴承的瞬时偏差。

负荷状态下(under load)齿轮啮合的模拟情况,取决于系统中所有要素,包括轴和轴承的瞬时偏差。 DSD's pursuit of lower NVH involves, at a component level, the potential contribution from the gear design, which is judged mainly by peak-to-peak transmission error.

DSD's pursuit of lower NVH involves, at a component level, the potential contribution from the gear design, which is judged mainly by peak-to-peak transmission error. Transmission noise in both EVs and hybrids can be caused by certain gear meshes.

Transmission noise in both EVs and hybrids can be caused by certain gear meshes. Mark Findlay of specialist consultancy DSD, says there is no excuse for gear noise in EVs or hybrids.

Mark Findlay of specialist consultancy DSD, says there is no excuse for gear noise in EVs or hybrids.

“现有的变速器和动力传动装置NVH(噪声、振动和不平顺性)标准已经无法满足电动车和混合动力车的需要了”,驱动系统设计公司(DSD,英国汽车工程咨询公司)的总经理Mark Findlay表示。

在接受《汽车工程》的采访时,Findlay强调,电动车或混合动力车不应当发出齿轮噪音。无论是豪华型还是经济型量产车,客户都期待车身工艺(cabin refinement)达到一定水准,而不希望听到奇怪的噪音。

由于电动车或在电动模式下行驶的混合动力车的车内噪音(background cabin noise)远低于内燃机汽车,传统汽车所通用的变速器噪音标准对电动车或混合动力车已经不再适用。更复杂的是,由于电机的运转速度更快,发出的声音频率更高,因此对车主来说听起来更加明显,在长途驾驶中可能会让人感到厌烦。

电动车和混合动力车的NVH问题可能是由齿轮的几何形状、变速箱壳体或支撑结构、甚至是装配套管或周边支架造的设计所造成的,Findlay解释说,“所以不能够说只要优化了齿轮的微几何特性,或者做了其他某个单一调整,就能够解决问题”。

应该避免的陷阱

在组件层面上,主要通过峰间传动误差(TE,即一对啮合齿轮在进行统一相关角运动时所产生的偏差)来判断NVH问题是否是由齿轮设计造成的。Findlay解释说,这是受到了“一个理想齿型发生的全部偏差”的影响,“是由齿轮运作条件,以及系统中单个组件的刚度所决定的”。

然而最常见的因素是齿轮在负荷状态下(under load)的啮合情况。而啮合又取决于系统中所有要素的瞬时偏向,包括轴与轴承以及承载轴承的壳体。这也就是为什么系统性方法——将动力传动系统中的所有要素看做是影响NVH的潜在因素的分析方法——对于设计出一个有效的解决方案来说如此重要,Findlay表示。

Findlay还进一步介绍了在创造一个具有较低噪音水平的电动车动力传动系统时可能会遇到的难点。在系统层面上,由传动误差所造成的震动是动力传动系统发生动态响应的主要原因。变速箱壳与支撑结构扮演了扩音器或者说扬声器的角色,其设计方式决定了传动误差所导致的震动响应,以及随之产生的噪音。

设计师与工程师需要避免踏入一些陷阱,才能使产品达到令人满意的NVH水平。

“在变速箱壳的设计中,若只考虑结构要求,可能会放大TE(尽管在目标范围内)所造成的振动,从而导致产生的噪音超出接受范围”,Findlay解释说。另外,如果齿轮的啮合频率与变速箱壳或支撑结构的固有频率一致,则会因为共振而产生更大的噪音

Findlay将DSD称为这一研究领域的“先锋”之一,因为DSD从2007年就已经开始采用全系统模拟。Findlay表示,随着软件工具越来越强大,了解其优势与局限性同等重要:“这就相当于一把出色的小提琴,只有在古典提琴手的手中,才能奏出最优美的旋律”。

解决原型问题

无论是何种车辆,若要降低NVH水平,就不可避免地需要加深对基本问题的理解,找出发生NVH问题的根本原因。尽管硬件和软件供应商进行产品分析的能力正在不断提升,最终还是需要DSD这样的专业团队来开发他们的应用。

在Findlay看来,尽管早期分析能够排除许多潜在的NVH问题,但是鉴于系统的复杂性,在原型阶段仍然可能产生问题。

“我们开发了一种技术,能够帮助我们尽可能发现在概念阶段存在的问题,但是目前它只有在快速响应的应用中才能更好地发挥作用”,Findlay说,“因为存在太多的因变量,模型产生的数据量多于实际时间内能够评估的数据量。比如你可以生成一副完整的变速箱模态阻尼图,但是它对应的可能只是多个弯曲情况中的一种”。

因此,要想获得成功,就需要更加关注具体的要点,也就是说必须对在实际硬件上发现的问题做出响应。Findlay表示,事实证明,这种方式不但具有较高的性价比,而且能够快速提供解决方案。典型调查“仅需花费几万美元”,但却能够为整车厂带来成倍的费用节约。最终的制造成本往往并未增加,而解决方案通常只需要进行细微的工具调整,Findlay补充道。

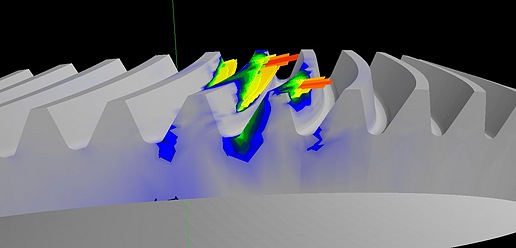

Findlay援引了一个例子,某一款高端电动车中由于部分齿轮啮合而导致变速箱发生噪音问题。DSD在六周内为整车厂开发了一套解决方案,将变速箱的关键表面速率减少为原来的1/48。

“噪音得到了有效的去除”,Findlay说,“我们使用测量和模拟相结合的方法来改善变速箱的设计,为所有受到影响的齿轮设计了新的宏观和微观几何结构”。现在,这种新的齿轮已经投入量产。

随着电动系统应用在汽车设计与工程中继续快速发展,DSD也将继续进行研究,致力于将常用分析工具转变为更高效的设计工具,从而在系统层面做到,在硬件生成前的设计阶段就能识别并消除不良的相互作用。

Findlay相信,在不久的将来,即使是最小的噪音问题,也会成为高端电动车中无法容忍的瑕疵,而如果能用相对较低的成倍解决问题,将使得经济型电动车和混合动力车快速缩小与消费者期望之间的差距。

“随着人们掌握知识的不断增加,现在已经不应该再存在齿轮噪音了”,Findlay强调说,“工程师的工作重点是在进行预测时将统计制造公差的影响考虑进去,以保证批量生产中使用的所有解决方案的稳定性”。

“Established standards for transmission and driveline NVH are not sufficient for EV and hybrid applications,” says Mark Findlay, Managing Director of DSD (Drive System Design), a U.K.-based automotive engineering consultancy.

There is no excuse for gear noise in either EVs or hybrids, Findlay asserted in an interview with Automotive Engineering. Customer expectations of required levels of cabin refinement do not allow unseemly sounds rising from the “whine cellar” in any production vehicle, whether premium or budget.

Because the background cabin noise in an EV, or a hybrid operating in electric mode, is significantly lower than that of a vehicle with an internal combustion engine, transmission noise levels that were acceptable in conventional vehicles are no longer satisfactory. The issue is further complicated because electric motors operate at much higher speeds and produce higher-frequency tones that are more noticeable to vehicle occupants and can become wearing on longer journeys.

EV/hybrid NVH issues may originate as a result of the gear geometry, the design of the transmission housings or supporting structures, or even the mounting bushings or surrounding sub-frame, explained Findlay. “It would therefore be a mistake to suggest that it can be solved solely through optimization of gear micro geometry, or any other singular approach," he said.

Pitfalls to be avoided

At a component level, the potential contribution to NVH from the gear design is judged predominantly by the peak-to-peak transmission error (TE)—the departure from uniform relative angular motion of a pair of meshing gears. Findlay noted that this is influenced by "all deviations from an ideal tooth form, the conditions under which the gears operate and individual component stiffness in the system."

However, the most common factor is how the gear mesh operates under load. Its behavior is subject to the instantaneus deflections of all the elements in the system, including shafts, bearings, plus the housing which carries the bearings. This is why the system approach—considering every element of the drivetrain as a potential contributor to NVH—is so important to achieving an effective solution, he said.

Detailing the difficulties of creating an acceptably quiet EV drivetrain, Findlay added that at a system level, the vibration caused by the TE acts as the key source of excitation for the dynamic response of that drivetrain. Effectively acting as an amplifier or loudspeaker, the design of the transmission housing and supporting structures dictate the way in which the TE is translated into a vibrational response and subsequent noise.

There are pitfalls to be avoided if satisfactory production levels of NVH are to be achieved by designers and engineers.

“A transmission housing designed with only structural requirements in mind may act to amplify the excitation from TE that is otherwise within targets, creating unacceptable noise," Findlay explained, noting that the effect can be further magnified if the meshing frequency of the gears aligns with a natural frequency of the housing or supporting structures, resulting in resonance and increased noise.

He describes DSD as “one of the pioneers” of this approach, having used whole system simulation since 2007. He said that as software tools have become more powerful, understanding both their strengths and limitations is essential: “It’s analogous to a fine violin that can only be heard at its absolute best in the hands of a classical violinist!”

Tackling prototype issues

Achieving lower NVH levels for any vehicle inevitably requires improved understanding of the underlying issues in order to isolate root causes. While hardware and software providers continually increase the power of their analysis products, it falls to specialist users such as DSD, to develop their application.

In Findlay’s view, while early analysis can filter out many potential NVH issues, due to the complexity of the systems, there may still be issues that arise in the prototype stage.

“We have developed techniques that let us get closer to identifying any issues at the concept stage but at the moment it is best used in fast response applications," he said. "There are so many dependent variables that the model generates more data than can be assessed within realistic timescales. You can generate a complete picture of the modal damping of, say, a transmission case, but it may couple with just one of many bending cases."

Success thus requires a greater focus on the specific area of interest, which inevitably means responding to an issue found in actual hardware. This approach has proven highly cost-effective and quick to provide a solution, he said. Typical investigations “only amount to tens of thousands of dollars” yet can save OEMs many times that amount. Final manufacturing costs are often unaffected and the solutions typically incur just a small tooling change, he added.

Findlay cited the example of a premium EV with a transmission noise arising from certain gear meshes. DSD developed a solution for the OEM within six weeks, which reduced the critical surface velocity of the transmission case by a factor of 48.

“The noise source was eliminated," he said. "A combination of measurement and simulation was used to establish an improved casing design and new macro and micro geometry for all the gears affected." This gear geometry is now in volume production.

As applications of electric systems continue to burgeon within automotive design and engineering, ongoing research at DSD aims to turn commonly used analysis tools into more effective design tools, able to identify and eliminate undesirable system level interactions reliably at the design stage, before hardware exists.

In the immediate future, Findlay believes that even the smallest noise concern will become unacceptable on premium electrified vehicles, while the relatively low cost of overcoming any issues could see budget EVs and hybrids quickly closing the gap.

“With the level of knowledge available today, there is no excuse for gear noise," he asserted. "The priority for engineers is to integrate the effects of statistical manufacturing tolerances into the predictive processes to ensure the robustness of all solutions under series production conditions.”

等级

打分

- 2分

- 4分

- 6分

- 8分

- 10分

平均分

- 作者:admin

- 行业:汽车

- 主题:动力与推进力