浏览文章

近日,奥迪(Audi)向外界展示了全新A8车型,包括该车型所采用的14项先进连接工艺,而奥迪主席Rupert Stadler和保时捷董事会主席Oliver Blume也发表声明,称两家公司也要“连接”起来,不过是从公司战略层面。

Stadler表示,“我们两家公司将集结最优秀的人才,联手迈向科技的美好未来。”而Blume补充道:“我们将集双方之所长,强强联手,在所有可能有所发展的领域进行合作。”

这意味着这两家汽车巨头将开始共享汽车架构、模块和组件,共同打造面向2025年的交通出行未来,而这一未来的基础将是电气化、数字化和自动驾驶技术。

尽管如此,两家公司仍将保持各自品牌的独立性,并不会失去各自的特质。Blume强调说,“保时捷永远都是保时捷。”

据了解,即将上市的新一代奥迪A8将继续沿用全铝车身的ASF(Audi Space-Frame)技术。因而Stadler也可以自信的表示,“奥迪也将永远是奥迪。”

具体来说,2018款奥迪A8将于今年夏天上市,预计将采用替代动力系统,并大量添加自动驾驶功能。这辆车的用材将继续以铝材为主,但也将同时采用钢、镁等常规材料。特别指出的是,为了显著降低重量、增强扭转刚度,新A8还采用了碳纤维增强聚合物(CFRP)的材料。奥迪公司表示,与现行版A8相比,2018款A8的扭转刚度提升了24%。

目前,奥迪的轻量化设计中心(Lightweight Design Center)大约有200名专家,其中25位专门研究纤维增强聚合物材料。为了抵消新型安全系统、油电混合动力系统等多种新技术所带来的重量增加,奥迪A8的减重之路一直没有停止。在此背景之下,尽管工程师已经竭尽全力,新奥迪A8的重量还是达到了282公斤(621磅),较上一代的231公斤(509磅)有所增加。

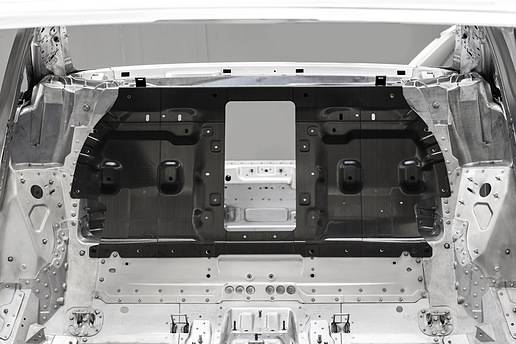

具体来说,A8的后舱壁及连接的置物架采用了CFRP材料,这也是A8车舱中最大的部件之一。奥迪工程师表示,该部件可以为整车提供大约33%的抗扭刚度。

奥迪同时表示,为了更好地吸收纵向和横向负载及相应的负载剪力,车辆采用了6到19层碳纤维层叠的设计,从而提供更好的负载性能。每层纤维可以以“任何希望的角度”组合在一起,而工程师几乎不用对这些纤维进行太多处理。

这也就是说,奥迪的这一新工艺可以实现直接使用碳纤维材料进行制造,从而免去了制造碳纤维板的中间步骤。此外,奥迪还将采用另一种新工艺,这个过程需要将纤维层板放在环氧树脂中浸润“几分钟”。尽管奥迪A8的车舱仍然采用了热成型的高强度钢,但铸铝节点及挤压型材等也占到了车身材料清单的58%。

工程师表示,新的热处理铸铝合金可以为车身提供超过230 MPa(33,359 psi)的抗拉强度,并在抗拉测试中表现出超过180 MPa(26,107 psi)的抗屈强度。这些合金型材的性能数据比之前有“明显提高”。

工程师表示,奥迪A8悬架支柱托的前支架连接采用了铝材,从而取得了28%的减重效果。铝制螺栓可用于将前支架直接固定在悬架支柱托顶部,从而提高抗扭刚度。从安全性能方面来看,在遇到正面碰撞时,车辆前部受到的力可以分散至三个缓冲区。

此外,奥迪A8的另一个重要变化是采用了14种不同的车身装配工艺,奥迪表示,在Neckarsulm工厂所生产的新款A8,所采用的铝材滚边技术、冲压铆合及远程激光焊接技术等均为首创。

有意思的是,这款A8的前、后车门边框采用了机器人滚压工艺柔性化包边技术,奥迪称这种设计可以方便乘客上下车,并优化驾驶员在A柱附近的视野。与2017款车型相比,这种车门边框设计可以增加36毫米(1.5英寸)的车内空间。

冲压铆合工艺(Grip punch riveting)可用于固定侧车架,配合机器人滚压工艺使用,共同为车辆提供结构性焊接支持。

奥迪的先进连接技术可以将车辆的铝制侧车架连接至热成型HSS钢材的B柱、车顶线及薄型法兰,这也让奥迪感到非常骄傲。

值得一提的是,奥迪A8还采用了远程激光焊接铝材。据悉,通过激光光束的精确定位,焊接边热开裂的风险会有“相当大”的降幅。此外,由于不再需要成本高昂的工艺控制工序,新工艺据称还可以在量产时节省95%的经常性生产成本。

目前,2018款奥迪A8的车架正在位于德国Neckasulm的新工厂中生产,该工厂的机器人生产设备大约有500台。

更多文章

2019-07-19

6月18日,SAE International 国际自动机工程师学会 与 上海国际汽车城 在安亭签...

2022-11-04

“软件定义汽车”正在重塑汽车产业生态和格局。据统计,从现在到...

2023-11-13

SAE 2023 汽车计算与通信大会在上海顺利闭幕

2023年11月9-10日,...