浏览文章

如今,无处不在的12V电池可能会迎来一个新伙伴:48V。最近,工程师开始逐步扫清48V电气系统中存在的种种问题,预计该架构将在未来几年实现井喷式发展。

“现在我们关心的是48V系统的普及速度,”全球市场调研公司Strategy Analytics汽车电子高级分析师Kevin Mak表示,“技术问题并不是问题,厂商的产品周期才是。现阶段,48V系统在美国要面临的唯一问题在于如何在提升燃料经济性的同时控制成本预算。”

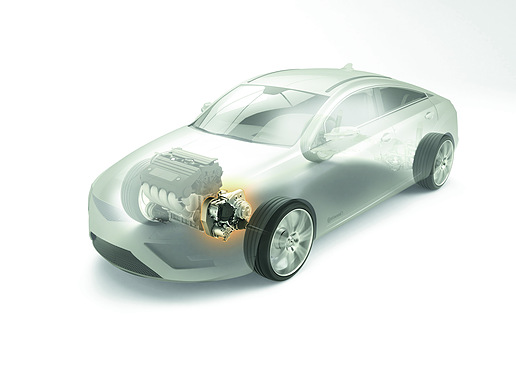

现阶段,较高电压电系可以为启停系统等“用电大户”供电,日后还可能驱动空调和电加热催化器等更多车上应用。与电气传动系统上采用的高电压电系相比,48V系统的关键优势之一在于可在相对简洁的设计下提供更多能量,从而提升车辆的燃料经济性。

“从成本方面来看,48V系统的优势之一在于厂商并不需要为服务人员和急救人员提供高压隔离保护系统,而60V以上电气系统就必须配备了。”IAV汽车工程商业部总监Jason McConnell表示,“典型的12V系统最高仅能输出3kW功率,而48V的功率输出则可达12kW,是前者的4倍。”

封装挑战

支持者认为,凭借种种优势,48V除了可以按照最初设计为启停系统供电外,未来还可以扮演更多角色。比如,再生制动系统可以节约能源,车辆可以关掉空调等“用电大户”节省能量。另外,48V的组件(包括电机)和布线也更加节省空间。

“要让12V的设备输出6kW功率,你的电流必须达到500A。”Richardo公司混动和电动系统工程运营部经理Tomasz Salamon表示,“连续输送这么大的电流,你肯定需要非常粗的电线。但当你升到48V电系时,同样输出6kW只需要125A电流,这样你就可以大幅缩减电线等零部件的尺寸。最终,我们将逐渐看到越来越多的组件开始选择48V系统,这可以节省安装尺寸、提高能效,还能提供更大的功率。”

如何平衡成本是48V所要面临的真正挑战。大多数开发人员表示,为了发挥48V的所有优势,我们必须仔细审视所有的细微之处。另外,系统的优化必须从全局入手,我们必须整体考虑多种系统和参数的影响。

德尔福汽车工程副总裁Mary Gustanski表示,“如果你不关注车辆架构优化和能源管理系统,就一定会错过很多东西。”

尽管48V的实施并不复杂,但一些细节问题很有可能让整个设计“功亏一篑”。首先,第一个问题是找到安装硬件设备的空间,现今车辆的前盖下方、座椅下面和后备箱里基本都没有什么剩余空间。

“现在的主要挑战在于组件整合,为DC-DC逆变器和电池寻找一个‘容身之地’。”大陆汽车动力技术与创新主管Brian McKay表示,“封装和机械集成非常重要。”

尺寸更小的12V电池?

虽然汽车领域会出现新的电源,但基本电力架构并不会发生巨大改变。一般来说,传统的交流发电机将被皮带式启动器发电机所取代,由后者负责通过DC-DC逆变器为电池充电。未来较长一段时间内,很多现有车辆组件仍将由铅酸电池供电。

江森自控(Johnson Controls Power Solutions)动力系统技术研究员Tom Watson表示,“我们预计,短期来看,采用48V系统的车辆仍将保留12V的发动机冷启动启动器,而48V电机则主要负责发动机热起来之后的二次启动任务。”

“这意味着12V电池仍需承担冷启动负载。”Watson表示,“随着架构和技术的不断成熟,未来48V电机可能会成为发动机的唯一电源。这样一来,12V电池的任务量将有所减轻,厂商也因此可以采用尺寸和容量更小的12V电池。”

高压电气系统架构的设计和实现需要大量关注细节。虽然,对于这些高电压混动和电动车而言,安全并不是最需要担心的问题,但的确仍存在一些需要考虑的地方。

德国FEV公司电气动力系统研发与测试经理Soumendu Chanda表示,“如何应对48V系统固有电弧作用带来的风险,以及如何保证车辆的再生制动系统可以满足所有的扭矩安全需求,这些都是汽车厂商在广泛采用48V之前必须考虑的问题。”

不过,通常这些高电压系统均可适用于多条汽车产品线,这是开发人员值得高兴的事。另外,对于这些必须严格执行预算的工程师来说,封装绝对算的上最大的设计挑战之一。

“人们希望实现技术集成,把电池以及换流器与逆变器中的电子元件统统放进一个盒子里,因此你必须减少布线。”McConnell表示,“48V适用于大量车型,绝大部分设计都很容易实现重用和扩展。”

未来架构

随着一些技术开始从豪车向主流车型下渗,成本方面的考虑开始变得更加重要。未来,预计与欧洲地区“热火朝天”的场面相比,48V系统在美国的推广可能要暗淡很多,这主要是因为节省燃油对北美用户并没有这么重要。

“我们最大的障碍是如何在预算之内提供具有吸引力的灵活解决方案。”Salamon表示,“48V系统仍需要一定时间,直到组件价格下落到一定水平才能登陆更多平价车型。”

也许,性能比价格问题更加重要。早期启停系统一直由于重启过程动静太大而备受指责。如今,大多数设计团队均专注于确保电机和发动机的顺利配合,尽量减少整个过程对驾驶员的影响。

“校准必须非常精准——你必须确保客户可以接受发动机从‘滑行’进入‘重启’阶段的响应延迟。”McKay表示,“皮带式启动器发电机的启动延迟不能超过400毫秒。”

对于系统设计师来说,如何保证电池的充电也是一个关键问题。设计师在权衡设计时必须考虑到再生制动系统的需求。许多开发人员认为,随着电系的不断演进,启动器发电机也将不断发展,并最终在降低风阻的同时回收更多能量。

“当前的48V系统一般会将发电机集成在传动带上。”Watson表示,“如果采用皮带式发电机,则发动机必须一刻不停的运转,驱动发动机的转动。这意味研发人员必须在发动机通过“航行”或“滑行”状态节省的燃料与车辆制动回收系统造成的发动机摩擦之间做出平衡。”

Watson表示,“随着时间的推移,车辆发电机可能会直接整合在传动或动力系统内,这样一来,无论发动机处于何种状态,系统随时都可以进行制动回收。”

作者:Terry Costlow

来源:SAE《汽车工程》杂志

翻译:SAE中国办公室

更多文章

2015-06-09

SAE 2015 航空技术论坛于2015年6月9日在上海顺利召开为期2天,本次论...

2018-11-28

由 SAE International 国际自动机工程师学会、中国机械国际合作股份有限公司...

2019-10-16

SAE International 国际自动机工程师学会(以下简称SAE)全球自动驾驶车辆分级...