浏览文章

虽然在汽车工程师眼中,电动车轮制动系统(electric wheel-braking system)拥有巨大的潜力,但目前尚无任何量产车型搭配了此类系统。虽然该系统本身就可以提高制动的精确度,但更重要的是,线传操控制动(brake-by-wire)系统不但有助于应对政府日趋严苛的强制性节能减排规定,而且还能更加轻松地整合到半自动和自动驾驶汽车之中。

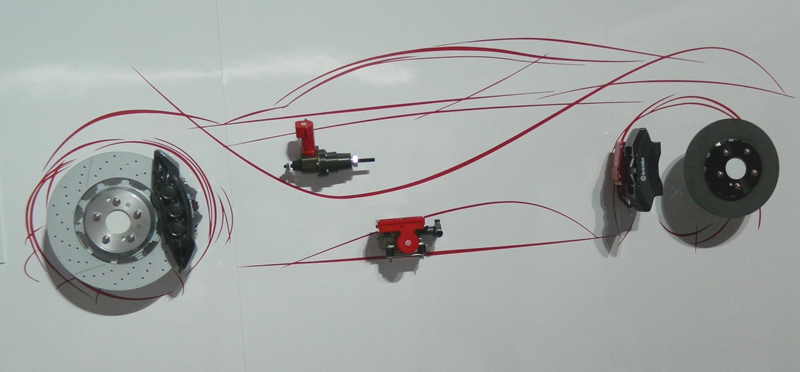

顶级意大利制动系统供应商布雷博(Brembo)在北美国际车展(简称NAIAS展)就发布了这样一款已经与众多汽车生产商见过面的线传操控制动系统。布雷博对电动基础制动的研究已经进行了大约15年,而且正如公司首席技术官Georgio Ascanelli告诉《汽车工程杂志》(Automotive Engineering)的那样,这项技术未来仍拥有相当大的进步空间。

Ascanelli指出,到目前为止,其他现有的电动制动系统都存在一定程度的不耐用或不可靠问题。为了应对这一问题,布雷博的设计采用了一个中央电子控制单元(简称ECU),及四个分布在角落的独立制动单元。

“我们的系统可以在另外四个独立单元中任何一个出现故障时继续工作。”他表示,这个系统甚至可以在多个部件同时出现故障的情况下正常工作。公司还将为电动制动系统配备了独立的供电系统。只要系统的所有故障模态分析结果对安全相关系统而言均属正常,电动制动系统甚至可以提供自动驾驶级别的置信水平。

Ascanelli表示,布雷博在一辆跑车上安装了自己的线传操控系统,并对其进行测试,目前已经累计了超过50万公里的安全行驶里程。公司还在打造一款展示车,从而提供更多可以说服厂商的证据。他表示,从技术层面而言,这种系统可在2020年前做好量产准备,但的确仍有部分厂商认为此类创新具有很高的风险。

传感器刹车踏板

系统的“刹车踏板”为一款弹簧加载机电传感器(未来有再设计或精简的潜力),可向ECU单元发送成比例的信号。该模块可以确认电池系统的电荷状态,并操作电机/泵向6活塞前制动卡钳输送液压信号。这不就是一个电动液压系统吗?对于较大车型来说,的确是这样。采用这种设计,是因为现有的分火头和卡钳无法提供纯电动系统所需的轮间空间。

Ascanelli解释说,布雷博的全电动系统采用了基本架构,适用于雷诺(Renault)的Twingo等小型车。未来随着产品的设计发展和持续优化,全电动制动系统也有望现身于一些较大车型。

目前,布雷博线传操控制动系统的响应时间仅为90ms,而搭配助力器和防死锁促动器的传统液压制动系统则需300ms。他指出,该制动系统的响应速度更快,可以为基本的碰撞减缓系统(collision-mitigation system)和更高要求的自动驾驶系统(autonomous driving system)提供更加优化的自动制动支持。

车辆的后方制动系统采用了一台电机和一台变速箱,属于纯机电系统,本身也可以发挥停车制动的功能。

可伸缩活塞

虽然系统的前方制动系统的确采用了液压设计,但由于其电路完全受到电机和ECU单元的控制,系统的纯电气操作保证了前后活塞可以进行快速自由伸缩。Ascanelli表示,活塞进行伸缩的最小间隙为0.2毫米,完全可以消除分火头摩擦面上的阻力,在城市工况下可将汽油发动机的燃油经济性提高10%。

此外,电动制动系统的精准控制还允许电动车或混动车进行精确校准,提高制动动能的回收效率,从而提升车辆燃油经济性。他补充说,减少阻力和优化制动动能回收都能降低二氧化碳的排放。

电动制动系统虽然增加了一些零部件,却省去了传统制动系统中必不可少的制动助力器和防死锁促动器。Ascanelli表示,因此,相信电动制动系统的总重量将低于传统制动系统。他承认,在最初阶段,电动制动系统必须与传统制动系统打价格战,即使这种系统本身的成本更高。

不过,他认为供应商可以通过提高产量,并积极利用市场反馈修正新设计(特别是与安全有关的新设计)中经常出现的过度设计问题,最终“取得一个市场可接受的价格”。

作者:Paul Weissler

来源:SAE 《汽车工程杂志》

翻译:SAE 上海办公室

更多文章

2024-10-21

2024 汽车智能与网联技术国际学术会议

优秀论文名单

2024-01-7028

Unif...

2023-07-04

为顺应数字科技革命和产业变革趋势,坚决落实国家交通强国发展战略,积...

中国上海(2014年4月25日)

中国上海(2014年4月25日)为期三天的第二届中国(上海)国际技术进出口...